在苏黎世,Dentalpoint针对传统钛制牙体推出了更美观、更健康的替代品,经过四年的集中研发,在2009年诞生了一种人体不排斥的,无金属,全部用陶瓷制成的替代品。这种由氧化锆制成的植入系统包括很多细小而复杂的特征,比如内螺纹。它们必须经过全面的检测来提供必须的尺寸检测报告及可追溯性的证据,从而符合医疗设备的规定。

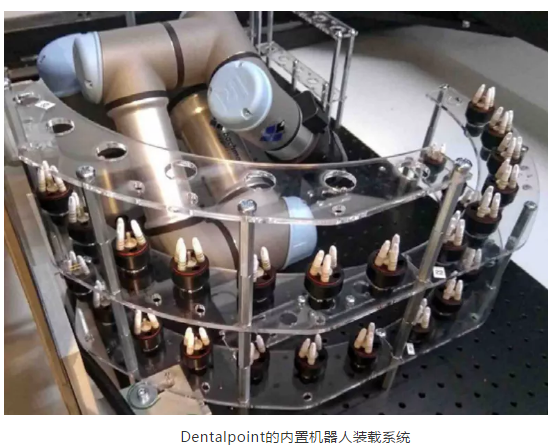

事实证明,在三坐标测量机(CMM)上做质量控制,既困难又耗时。所以在2018年,公司投资了尼康的X射线计算机断层扫描(CT)系统和内置机器人装载系统。公司得到了巨大的好处,不仅仅是在操作速度和高度自动化方面来支持批量生产,还能反馈到新产品的研发和设计阶段。

该公司研发项目经理本杰明·伯内特(Benjamin Bernet)说, “我们生产的所有产品的尺寸控制都是至关重要的。我们以前的生产合作伙伴,主要使用带触发测头的三坐标测量机在植入体外部的几何形状以及整个内部的连接处采集一系列的孤立的点来测量,但无法完成全方位测量。”

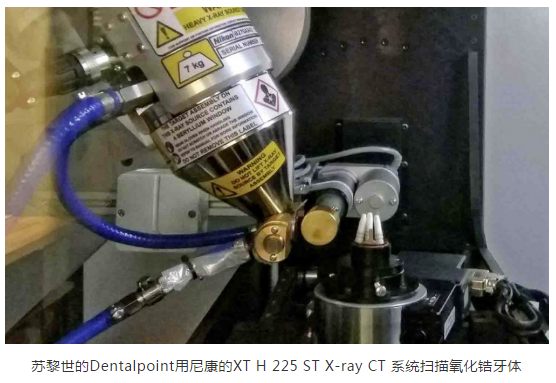

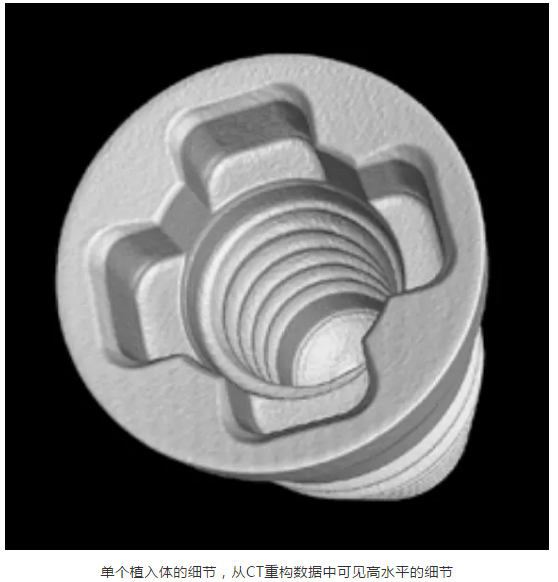

“相比之下,我们新的内部生产线依赖于尼康XT H225 ST CT系统,断层扫描可以获取到产品上所有信息,即使尺寸很小,也能百分百地检测所有特征和尺寸,使得质量控制更加全面。”

以前的计量方法最主要的问题是测量特征的精度很低,特别是很小的内部几何尺寸如深孔和内螺纹,另外,测量只能生成点和2D路径,若要获取更多的点则需要花很长的时间,所以难以实现。并且由于没有3D点云数据保存下来,几乎无法实现长时间以后的重复分析,比如用于分娩后或者是一些病人。

后一项限制也是投资新设备最重要的一个原因。据Berbet先生介绍,要建起一套自动化工作流程来实现高检测的生产力,让协作机器人将整批零件放入CT。测量周期包括协作机器人顺次将多个安装在塑料夹具上的植入体拿起,把他们送到CT上,然后完成扫描,将工件送回到之前的位置。CT几乎是全年无休,24小时可以测量500个植入体,所有的结果完全可追溯。

Bernet先生还认为CT的另一个巨大且经常被低估的好处是它可以用于研究和开发,包括材料分析,缺陷分析以及集成件的功能关系分析。他认为有如此强大的设备一定存在非常广泛的应用,特别是质量控制这一块。此外,CT可以帮助开发新的植体和工具从而打开新的视野和克服新设计的局限性。