使用X射线检查系统保护安全

XT H 450 CT检查系统对飞机和车辆零件进行质量检查,有助于确保可靠性。

我们在制造和研发领域中有效利用X射线系统,为更安全的社会做出贡献。

许多人经常出差或旅行,但是您是否想知道商用飞机会使用什么?据说在中型或大型飞机上大约有300万个零件,这几乎是无法想象的。然而飞机也被描述为“所有车辆中最安全的”,每个零件都必须完全可靠。这意味着对每个组件而言,仔细的质量检查是制造过程中必不可少的部分。

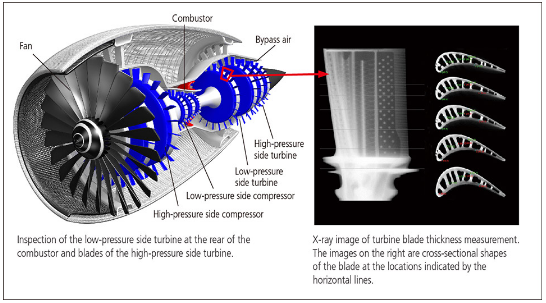

至关重要的组件是涡轮叶片,该叶片可引导喷气发动机燃烧器产生的高压高温气体。除非涡轮叶片按照严格的设计规格制造,否则不仅会降低其能量转换效率,而且还会出现意想不到的问题。当叶片暴露于高达约1,000˚C/1,832˚F的温度下时,叶片的厚度设计可确保其整个表面的强度与冷却能力之间达到最佳平衡,并具有严格定义的误差范围。当然,也存在结构缺陷的风险,例如裂缝和空腔会缩短叶片的寿命。必须严格检查叶片形状,壁厚的准确性,并检测结构缺陷。

这些检查通常是通过使用X射线可视化内部结构并基于图像数据使用CT将尺寸量化为三维形状来执行的。但是,涡轮机叶片是由高密度材料制成的,例如单晶合金,无法使用常规的X射线/ CT检这些检查通常是通过使用X射线可视化内部结构并基于图像数据使用CT将尺寸量化为三维形状来执行的。但是,涡轮机叶片是由高密度材料制成的,例如单晶合金,无法使用常规的X射线/ CT检查系统进行检查。在那里,尼康的XT H 450 CT检查系统开始发挥作用,该系统配备了可产生高功率X射线的X射线源。

XT H 450的主要特点之一是,由于采用了微焦点X射线源,因此即使放大时也能获得清晰的图像。此外,XT H 450作为世界上唯一具有高功率,微焦点450 kV X射线源的系统,能够高精度地检测高密度金属,并可用于分析涡轮机的内部结构。刀片。

XT H 450

能够进行样品的非接触式,非破坏性检查(检查样品而不接触或破坏样品)也是一项重要资产。这样的检查可以并入制造过程,并能够为每个刀片分配自动通过/失败的功能,这意味着可以同时实现高质量和提高生产率。此外,3D打印机已开始用于制造飞机的金属零件。X射线/ CT检查系统也有望在此类领域中使用。得益于这些独特的优势以及尼康在航空航天领域的工作积累的知识,其产品现已用于越来越多的应用中。

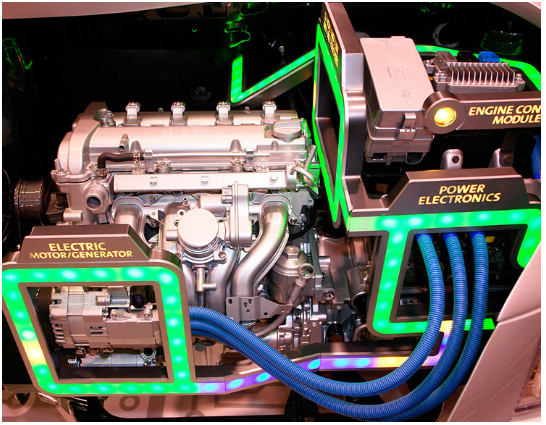

汽车行业就是其中之一。车辆可能仅包含约30,000个零件,这是典型飞机所用零件的百分之一。但汽车的产量约为1亿*每年在全球范围内,这是大型商用飞机的60,000倍以上。每年制造的零件总数超过了飞机的零件数-当然,每个零件都需要高度可靠。同时,该行业一直在努力通过减轻重量来提高燃油效率。例如,铸造的发动机缸体越来越薄,如果内部结构存在缺陷,则意味着破裂的风险更大。准确检查的重要性日益提高,尤其是对于实现自动驾驶汽车而言。XT H 450用于此类发动机铸件制造中的检查,以及通过提供无损检查来检查铸件和焊缝质量的涡轮增压器研发。

随着全球汽车工业从汽油动力发展到电动汽车(EV),使用电动机的汽车的开发和应用正在迅速发展。电池是关键元素之一,这些类型的电池由高密度金属制成,制造后无法拆卸。电动汽车的另一重要组成部分,电动机也是用高密度金属制成的。XT H 450还可以用于这些下一代车辆的质量检查。

尼康的XT H 450可以进行高精度的高效无损检测。我们继续在各个制造领域保持最严格的质量标准,以确保生命和社会安全。